Keine Lotfüllung, unzureichende oder völlig fehlende Benetzung beider oder einer der Fügeflächen, keine Verbindung (mechanisch).

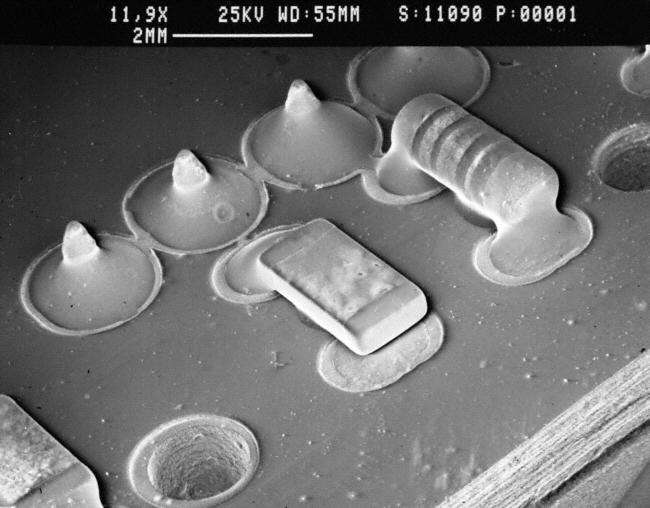

Nichtlötung bei BGA

Beschreibung:

Nichtlötung einer BGA Verbindungsstelle. Dieser Fehler ist konstruktionsbedingt von außen nicht erkennbar. Die Lokalisierung des Fehlers ist dadurch stark erschwert. In der Schliffuntersuchung mit vorhergehender X-Ray-Untersuchung ist der Fehler deutlich zu erkennen.

Ursachen/Abhilfe:

- Koplanaritätsmängel BGA / PCB

- Erschütterungen im Transportsystem

- Zu geringer Lotpastenauftrag

- Verformung des BGA / PCB im Lötvorgang

Bildquelle:

Bildquelle:Schliffbild

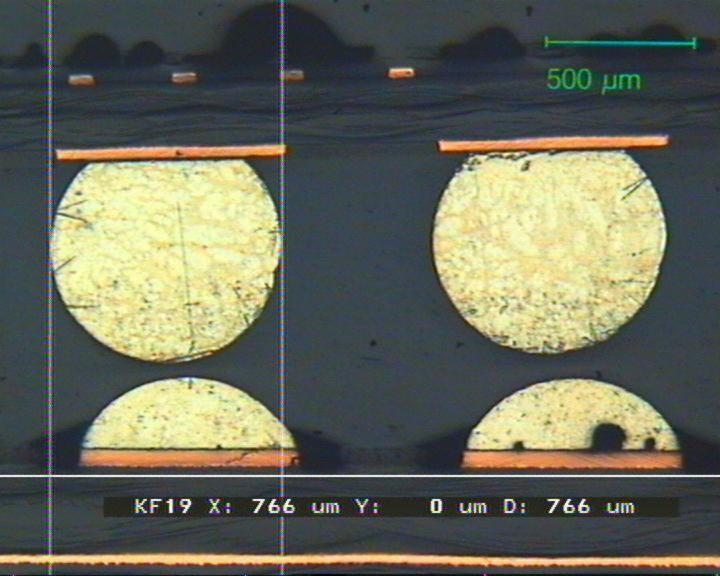

Beschreibung:

Nichtlötung eines BGA. Durch einseitiges Abheben des Bauelementes im Transport oder durch thermische Verformung, kam es zu einer Vielzahl von Nichtlötungen.

Ursachen/Abhilfe:

- Transport der Baugruppe vor und während des Lötprozesses sicherstellen

- Popcorning - Effekte an großflächigen Kunststoffgehäusen beachten !

Bildquelle:

Bildquelle:Schliffbild

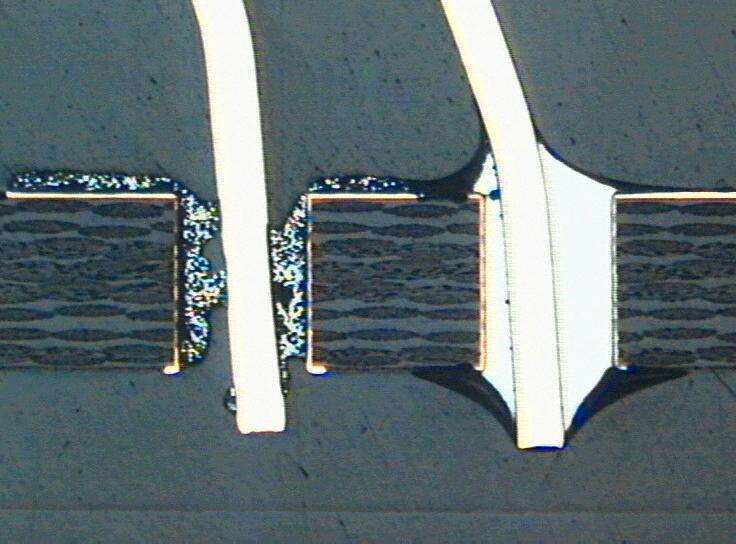

Beschreibung:

Nichtlötung eines BGA. Deutlich sind die nicht miteinander verbundenen Lotdepots zu erkennen. Durch Bewegung bzw. Abhebungen des Bauelementes kam es zu diesem Effekt. Achtung: solche Fehler sind mit Röntgeninspektionssystemen nicht immer zu lokalisieren.

Ursachen/Abhilfe:

- Transport der Baugruppe vor und während des Lötprozesses sicherstellen

- Popcorning - Effekte an großflächigen Kunststoffgehäusen beachten !

Bildquelle:

Bildquelle:Schliffbild

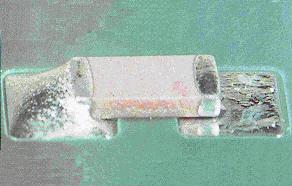

Nichtlötung bei CMC

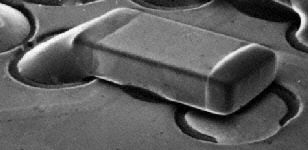

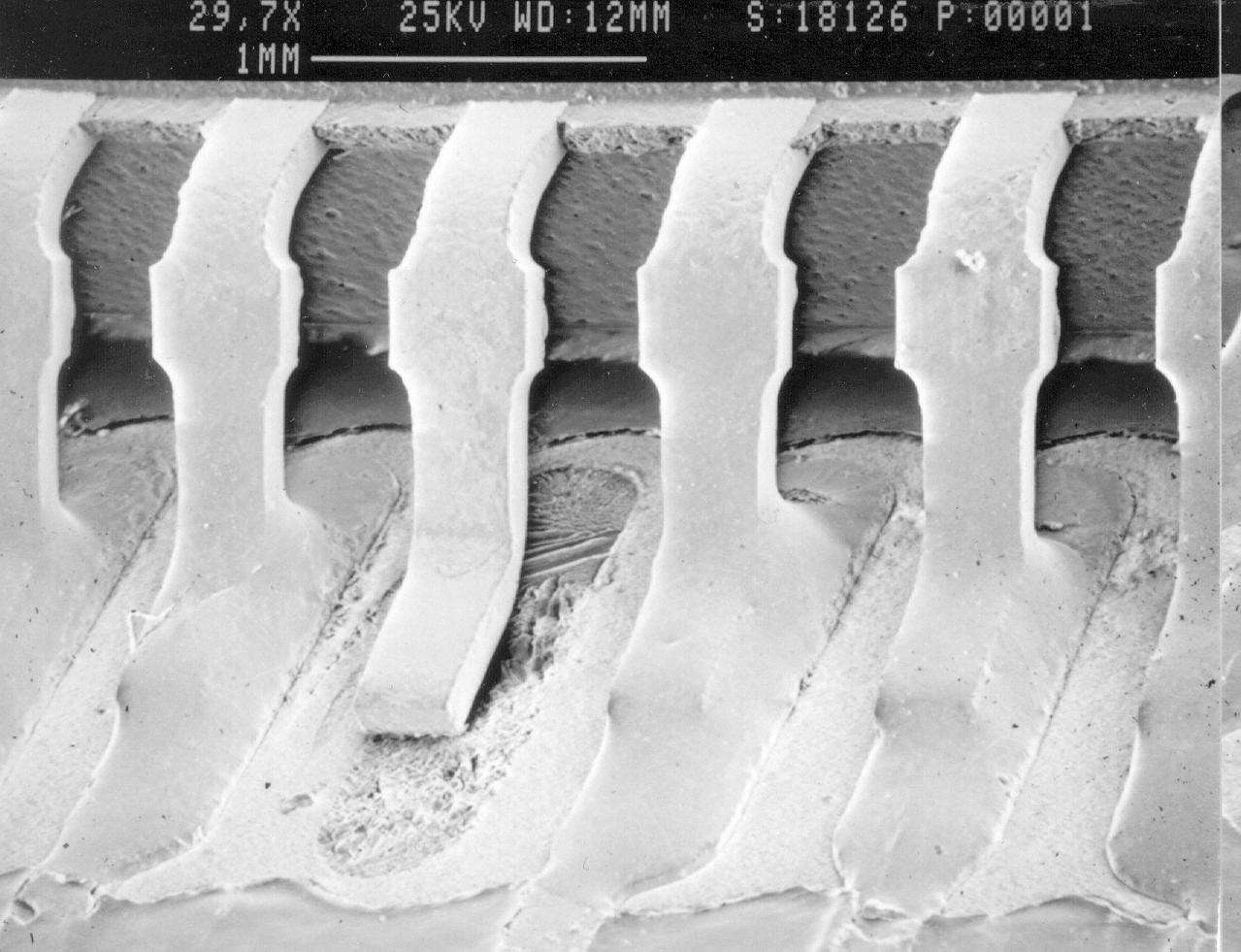

Beschreibung:

Nichtlötung eines CMC in der Wellenlötung. Der Fehler ist von außen deutlich zu erkennen. Die Nacharbeit/Reparatur ist leicht durchzuführen, muss aber den empfindlichen Bauelementen angepaßt sein. Lötspitzentemperatur ≤ 360°C.

Ursachen/Abhilfe:

-

Schattenwirkung im Lötprozess, somit:

- Layoutmängel

- lokal gestörter Flussmittelauftrag

- Schlechte Benetzbarkeit des BE

- Klebstoffreste auf dem Pad

Bildquelle:

Bildquelle:REM

Beschreibung:

Deutlich und gut erkennbare Nichtlötung eines CMC nach Wellenlötung. Aufgrund der direkt einsehbaren Lötstellen sind derartige Fehler leicht zu lokalisieren.

Ursachen/Abhilfe:

- Lötschatten

- nicht benetzbare Bauelemente

- partiell verunreinigte Anschlusspads

Bildquelle:

Bildquelle:REM

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

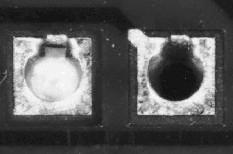

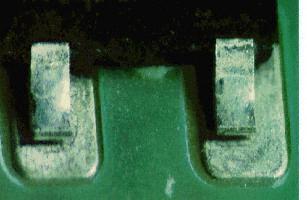

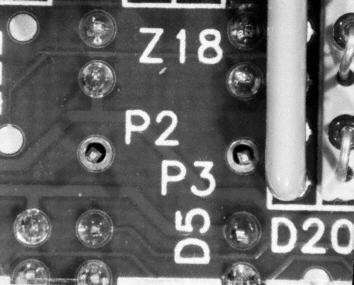

Nichtlötung bei DIP

Beschreibung:

Nichtlötung an einem DIP-Bauelement. Bedingt durch schlechten Lotduchstieg (links) oder fehlende Benetzung mit dem Lot (rechts) kommt es zu einer Nichtlötung. Der Anschlusskontakt ist nur "angeheftet", jedoch nicht gelötet. Visuell gut erkennbarer Fehler. Bei der Reparaturlötung muss sichergestellt werden, dass das Lot vollständig durch die DK hindurchsteigt. Lötkontaktzeit sowie Löttemperatur beachten (≤ 360°C).

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- Benetzungsmängel der Anschlüsse

- Lotkontaktzeit in der Wellenlötung zu gering

- Durchkontaktierung beschädigt

- Löttemperatur nicht ausreichend

- Flussmittel erreicht den Bereich nicht

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

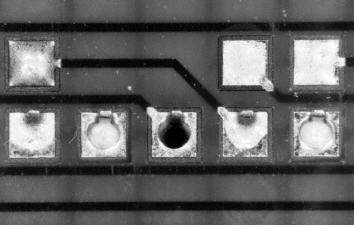

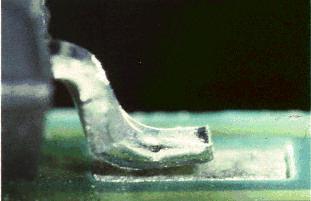

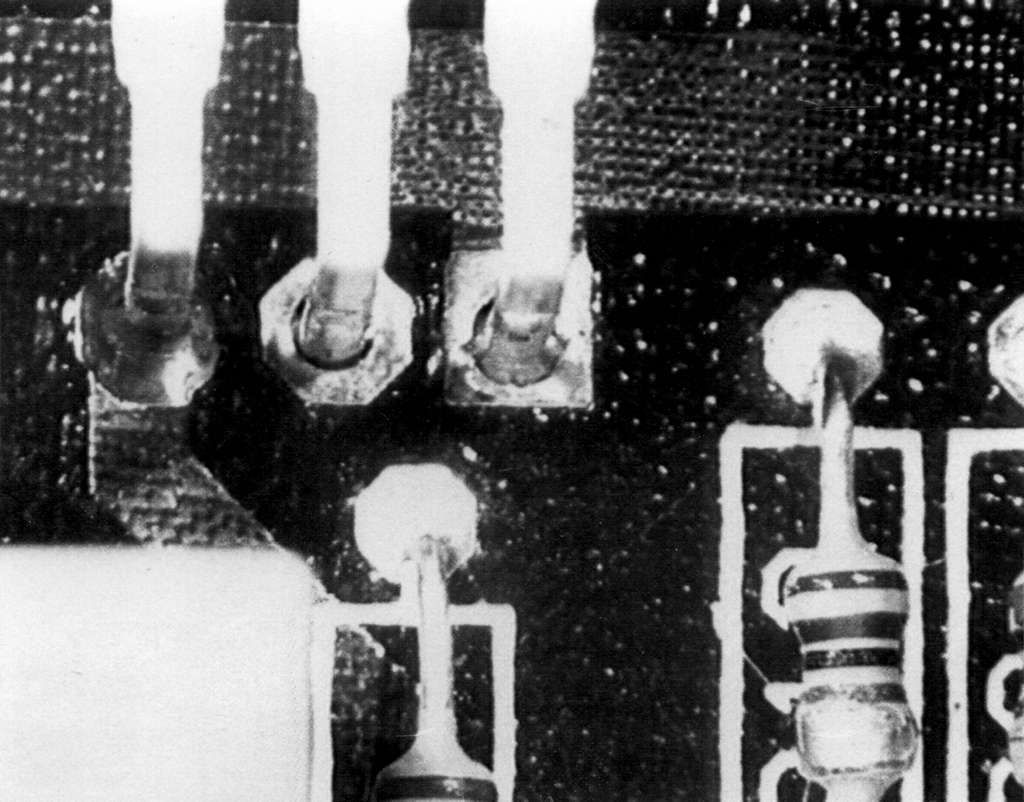

Beschreibung:

Nichtlötung an zwei durchsteckmontierbaren Anschlussbeinen eines DIP. Deutlich erkennbar sind die nicht mit Lot gefüllten Bohrungen, bzw. den fehlenden Lotmeniskus der die Anschlussbeine umschließen soll.

Ursachen/Abhilfe:

- Schlechte Benetzbarkeit der Anschlussdrähte

- Rückstände / Verunreinigungen in der Bohrung

- Schlechte metallische Struktur in der Bohrung (Verzinnung)

- Schlecht angepasstes Layout für die Wellenlötrichtung

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Beschreibung:

Nichtlötung und mangelhafte Lotfüllungen an einem DIP. Vergleichbarer Zusammenhang wie oben dargestellt.

Ursachen/Abhilfe:

- Schlechte Benetzbarkeit der Anschlussdrähte

- Rückstände / Verunreinigungen in der Bohrung

- Schlechte metallische Struktur in der Bohrung (Verzinnung)

- Schlecht angepasstes Layout für die Wellenlötrichtung

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Nichtlötung bei DPAK

Beschreibung:

Nichtlötung an einem DPAK-Bauelement. In diesem Beispiel kam es zu einer Nichtlötung durch fehlenden Lotpastenauftrag. Durch die einseitige Lötung (im Bild nicht sichtbar) haben sich die Anschlussbeine leicht angehoben. Dies vereinfacht die visuelle Inspektion, da sich ein deutlicher Spalt zwischen Pad und Anschlussbein gebildet hat (siehe auch weitere Beispiele). Es wird empfohlen, das Bauelement komplett zu entfernen und per Handlötung zu kontaktieren. Löttemperatur beachten (≤ 360°C).

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- Lotpastenauftrag fehlerhaft Bei korrekt erfolgtem Lotpastenauftrag:

- Tombstoneeffekt beachten

- Benetzungsmängel der Anschlussbeine durch Anschlussmaterial (Alloy 42)

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Beschreibung:

Nichtlötung eines Anschlussbeines an einem DPAK. Durch fehlenden Lotpastenauftrag kam es im darauffolgenden Reflowprozeß zu einer Nichtlötung. Darüber hinaus ist zu erkennen , daß das Anschlussbein nicht auf dem Pad aufliegt (Koplanaritätsproblem).

Ursachen/Abhilfe:

- Lotpastenauftrag mangelhaft

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Nichtlötung bei MiniMELF

Beschreibung:

Nichtlötung eines MiniMELF Widerstandes im Reflowprozeß. Der Fertigungsfehler ist von außen leicht zu erkennen. Die Nacharbeit muss dem Bauelement angepasst sein. Lötspitzentemperatur ≤ 360 °C.

Ursachen/Abhilfe:

- zu geringer Lotpastenauftrag

- Lotpaste fehlt

- Benetzungsmängel des Bauelements

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Beschreibung:

Nichtlötung eines Widerstandes in MiniMelf - Bauform. Aufgrund der Positionsabweichung des Klebstoffauftrages kam es im Wellenlötprozess zu dieser Nichtlötung (Klebstoff befindet sich auf dem Anschlußpad). Das Bauelement sollte komplett entfernt und durch ein neues ersetzt werden. überflüssige Klebstoffreste ebenfalls entfernen.

Ursachen/Abhilfe:

- Positionsfehler beim Klebstoffauftrag

- Verschmieren des Klebstoffes durch Berührung

- Klebstoffeigenschaften nicht angepasst (Temperatur, Viskosität)

Bildquelle:

Bildquelle:REM

Beschreibung:

Nichtlötung eines MiniMelf Bauelementes nach Reflowlötung. Das Bauelement liegt mit einer Kontaktfläche (rechts) nur auf das umgeschmolzene Lotdepot auf, ohne eine elektrische und mechanische Verbindung zu bilden. Hierbei handelt es sich schon um einen Tombstone-Effekt. Einfache Nacharbeit durch Nachlöten.

Ursachen/Abhilfe:

- Ungleichmäßiger Lotpastenauftrag (Menge)

- Wärmeverteilung ungleichmäßig

- Layoutbedingte Fehler (Wärmefluss)

Bildquelle:

Bildquelle:REM

Beschreibung:

Nichtlötung eines MiniMelf-Widerstandes nach Wellenlötung. Deutlich zu erkennen ist der fehlende Lotmeniskus zwischen Bauelement und Anschlußpad. Die Nacharbeit gestaltet sich durch einfaches Nachlöten einfach. Lötspitzentemperatur beachten.

Ursachen/Abhilfe:

- Lötschatten im Wellenlötprozess

- Benetzungsmängel der Bauelemente

- Verunreinigungen der Anschlusspads und/oder Bauelemente

Bildquelle:

Bildquelle:visuelle optische Inspektion, Übersichtsphoto

Beschreibung:

Nichtlötung eines Widerstandes nach Wellenlötung. Durch nicht definierbare Rückstände auf dem rechten Anschlußpad, kam es zu einer fehlenden Lötstelle. Hier ist der Einfluß, selbst kleinster Verunreinigungen, auf das Zustandekommen einer regelkonformen Lötstelle gut sichtbar. Bei der Nacharbeit sollte geklärt werden wie die Verunreinigung auf die Anschlußkonfiguration gelangt ist

Ursachen/Abhilfe:

- Benetzungshemmende Rückstände auf den Anschlusspads

- Fehlstelle (metallisch) auf den Anschlusspads

- Rückstände durch Klebstoffauftrag (Fädenbildung)

Bildquelle:

Bildquelle:REM

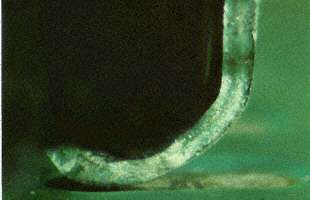

Nichtlötung bei PLCC

Beschreibung:

Nichtlötung eines PLCC (J-Lead). Dieser Fehler ist von außen nicht immer leicht zu erkennen. Insbesondere dann, wenn sich die Fehlstelle in dem mittigen Anschlussbereich befindet. Nach Lokalisierung der Nichtlötung ist die Nacharbeit problemlos. Es sollte hierbei darauf geachtet werden, dass es bei der Reparatur nicht zu einer Überbelotung kommt.

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- zu geringer Lotpastenauftrag

- Lotpaste fehlt

- schlechte Benetzbarkeit der Anschlüsse (insbesondere Alloy42)

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

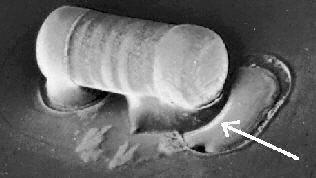

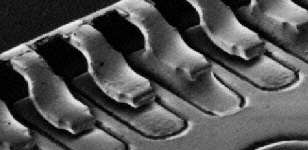

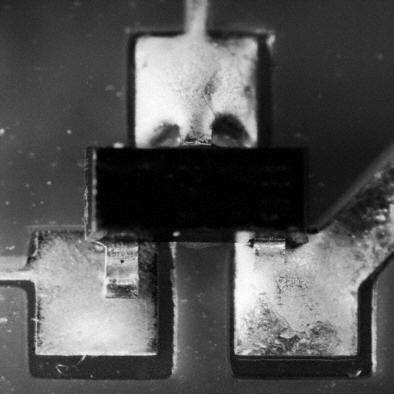

Nichtlötung bei QFP

Beschreibung:

Nichtlötung an mehreren Anschlüssen eines QFP. Die Lokalisierung dieser Fehler ist im allgemeinen problemlos, da die Anschlüsse von außen gut sichtbar sind. Bei der Nacharbeit ist zu beachten, dass es nicht zu einer Überbelotung kommt.

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- zu geringer Lotpastenauftrag

- Lotpaste fehlt

- Koplanaritätsmängel des BE

- Benetzungsmängel der Anschlüsse

- verbogene, deformierte Anschlüsse

Bildquelle:

Bildquelle:REM

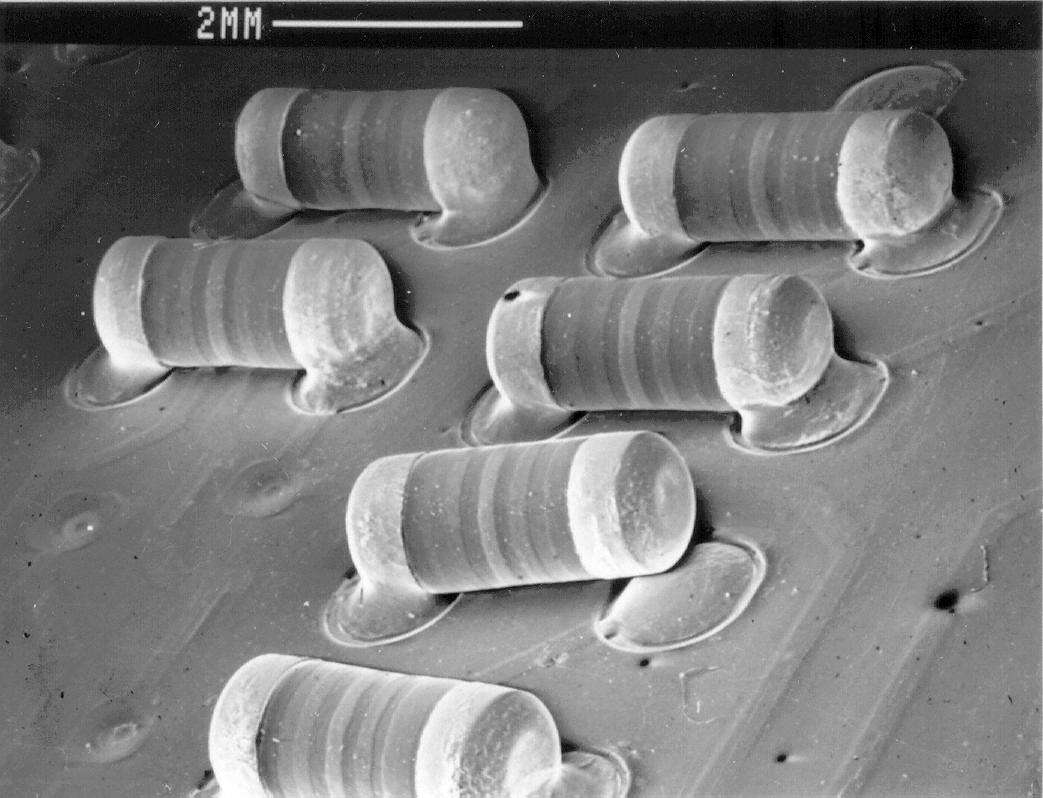

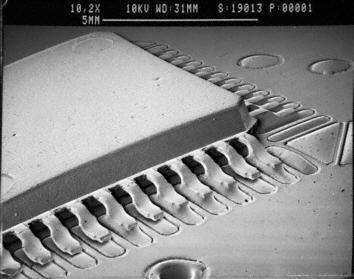

Beschreibung:

Nichtlötungen an einem QFP. Das vorher gezeigte Beispiel in der Übersicht. Deutlich zu erkennen die hohe Anzahl von Nichtlötungen im unteren Bereich des Bildes.

Ursachen/Abhilfe:

- Lotpaste fehlt

- zu geringer Lotpastenauftrag

- Koplanaritätsmängel des BE

- Benetzungsmängel der Anschlüsse

- verbogen, deformierte Anschlüsse

Bildquelle:

Bildquelle:REM

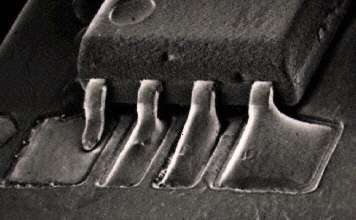

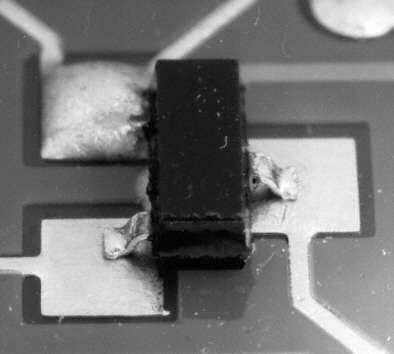

Nichtlötung bei SO

Beschreibung:

Nichtlötung an einem SO8. Deutlich zu erkennen sind die größer dimensionierten Pads an den Randbereichen, die als Lötdiebe bei Wellenlötung fungieren sollen. Die Lokalisierung des Fehlers ist leicht durchzuführen. Bei der Nacharbeit ist darauf zu achten, einheitliche Lötgeometrien zu erreichen.

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- Lötschatten in der Wellenlötung

- schlecht dimensionierte Pads

- Benetzungsmängel der PCB

- Benetzungsmängel der Anschlüsse

Bildquelle:

Bildquelle:REM

Beschreibung:

Nichtlötung an einem SO-IC. Hierbei handelt es sich um eine Nichtlötung, die durch fehlende Lotpaste hervorgerufen wurde. Dieser Fehler ist gut zu erkennen, da er sich optisch von den anderen Lötstellen sehr gut abhebt.

Ursachen/Abhilfe:

- Verunreinigungen auf dem Anschlusspad

- Anschlusspad oxidiert

- Lotpaste fehlt

Bildquelle:

Bildquelle:REM

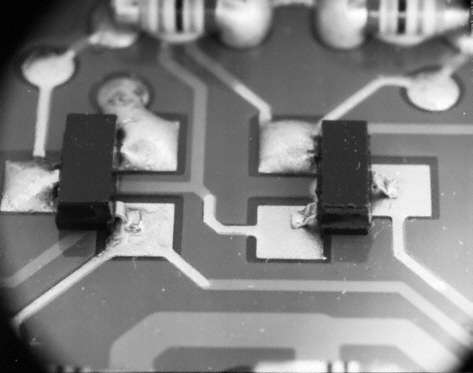

Nichtlötung bei SOT23

Beschreibung:

Nichtlötung eines SOT23 im Reflowlötprozess. Leicht lokalisierbarer Mangel durch visuelle Inspektion. Deutlich zu erkennen ist das Abheben eines Kontaktes, so dass er nicht mehr benetzt werden konnte. Die Nacharbeit ist einfach durchzuführen. Es sollte auf einheitliche Lötstellengeometrien geachtet werden.

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- verbogene, deformierte Anschlüsse

- Fehler im Bestückungsprozess

- zeitlich ungleichmäßiges Aufschmelzen

- beginnender Tombstone-Effekt

- Benetzungsmängel der Anschlüsse

Bildquelle:

Bildquelle:REM

Beschreibung:

Nichtlötung (links) an einem SOT23 nach Wellenlötung.

Ursachen/Abhilfe:

- Schlechte Benetzbarkeit der anschlusspads

- Lötschatten durch mangelhaftes Layout für Wellenlötung

Bildquelle:

Bildquelle:REM

Beschreibung:

Mehrere Nichtlötungen an SOT23 Bauelementen nach Wellenlötung. Die Anschlussbeine zeigen Lotreste durch den Kontakt mit dem Lötzinn im Lötprozeß. Jedoch sind auf den Anschlußpads keine Spuren Lötzinn erkennbar. Dies ist ein deutliches Indiz dafür, dass die Nichtlötungen durch eine mangelnde Benetzbarkeit der Anschlußpads hervor gerufen wurden.

Ursachen/Abhilfe:

- Benetzbarkeit der Anschlusskonfigurationen (Pad) nicht gegeben

- Lötschatten (Layoutbedingt)

- Verunreinigungen der lötbaren Oberflächen

- Kontaminationen / Korrosionen der lötbaren Oberflächen

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Beschreibung:

Nichtlötung an einem SOT23.

Ursachen/Abhilfe:

- Benetzbarkeit der Anschlusskonfigurationen (Pad) nicht gegeben

- Lötschatten (Layoutbedingt)

- Verunreinigungen der lötbaren Oberflächen

- Kontaminationen / Korrosionen der lötbaren Oberflächen

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Beschreibung:

Nichtlötung und magere Lötstellen an einem SOT23 nach Wellenlötung. Die Anschlußpads zeigen keine, oder nur geringe Benetzung mit den Bauelementeanschlüssen.

Ursachen/Abhilfe:

- Benetzbarkeit der Anschlusskonfigurationen (Pad) nicht gegeben

- Lötschatten (Layoutbedingt)

- Verunreinigungen der lötbaren Oberflächen

- Kontaminationen / Korrosionen der lötbaren Oberflächen

Bildquelle:

Bildquelle:REM

Nichtlötung bei Zweipoler

Beschreibung:

Nichtlötung eines TH- Bauelementes (von unten gesehen). Hierbei kam es im Wellenlötprozess zu einer beidseitigen Nichtlötung der Anschlusskontakte sowie zu nicht erfolgtem Lotdurchstieg in der Durchkontaktierung. Das Lokalisieren dieses Fehlers lässt sich einfach durchführen, da sich diese Nichtlötungen optisch stark von Lötungen unterscheiden.

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- Benetzungsmängel der Anschlussbeine

- Benetzungsmängel der DK

- Durchkontaktierung fehlerhaft / nicht vorh.

- Lötschatten in der wellenlötung

Bildquelle:

Bildquelle:REM

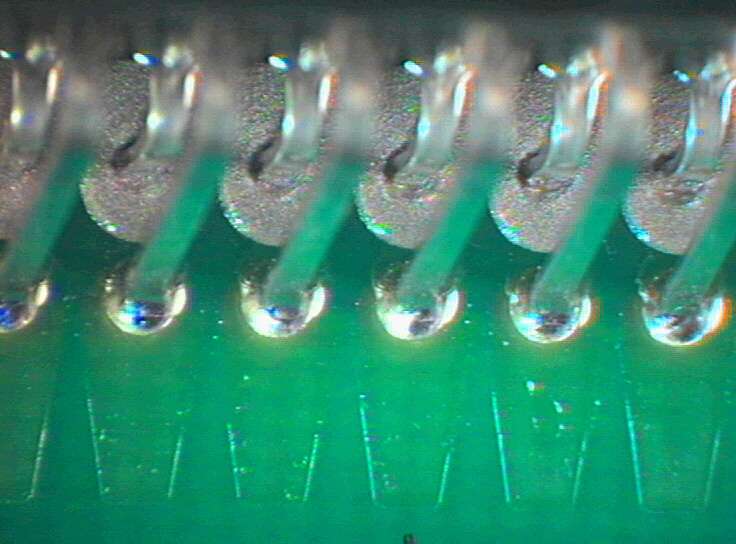

Beschreibung:

Nichtlötung an einem THD (Widerstand; zweite Lötstelle von rechts gesehen). Deutlich erkennbar ist das fehlende Lot in der Bohrung mit dem Anschlussdraht. Die benachbarten Lötstellen zeigen einen gehemmten Lotsdurchstieg, der nach IEC 61191 noch tolerierbar ist.

Ursachen/Abhilfe:

- Schlechte Benetzbarkeit der Anschlussdrähte

- Rückstände / Verunreinigungen in der Bohrung

- Schlechte metallische Struktur in der Bohrung (Verzinnung)

- Schlecht angepasstes Layout für die Wellenlötrichtung

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Nichtlötung bei TO220

Beschreibung:

Nichtlötung an einem TO220 Bauelement (Mitte, rechts). Deutlich erkennbar ist der fehlende Lotdurchstieg an zwei Anschlussbeinen. Die visuelle Kontrolle ist durch den Bauelementekörper oft erschwert. Bei der Reparaturlötung muss sichergestellt werden, dass das Lot vollständig durch die DK hindurchsteigt. Lötkontaktzeit sowie Löttemperatur beachten (≤ 360 °C).

EGB Schutzmassnahmen beachten !

Ursachen/Abhilfe:

- Benetzungsmängel der Anschlüsse

- Lotkontaktzeit in der Wellenlötung zu gering

- Lötschatten in der wellenlötung

- Durchkontaktierung beschädigt

- Löttemperatur nicht ausreichend

- Flussmittel erreicht den Bereich nicht

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Nichtlötung bei anderen BE

Beschreibung:

Nichtlötung an einer Through-Hole-Reflow Lötstelle. Hierbei wurde eine erhöhte Menge Lotpaste auf vergrößerte Lötaugen gedruckt, welche sich im Aufschmelzprozess in die DK hineinzieht und somit ein THD auf die Baugruppe fixiert. Durch schlechtes Wärmeenergiemanagement kam es an einer Lötstelle (links) zu einer Nichtlötung. Deutlich zu erkennen ist die nicht vollständig durchgeschmolzene Lotpaste (links) auf den Lötaugen und in der DK. Visuell von außen gut erkennbarer Fehler.

Ursachen/Abhilfe:

- Lotpastenauftrag zu gering

- Lotpaste zieht sich nicht in dei DK

- zu wenig Wärmeenergie eingeleitet

- Benetzungsmängel an den Anschlüssen

- Benetzungsmängel an der DK

Bildquelle:

Bildquelle:Schliffbild

Beschreibung:

Nichtlötung an einer Steckerleiste im Through-Hole Reflowverfahren. Übersichtsbild.

Ursachen/Abhilfe:

- Lotpastenauftrag zu gering

- Lotpaste zieht sich nicht in die DK

- zu wenig Wärmeenergie eingeleitet

- Benetzungsmängel an den Anschlüssen

- Benätzungsmängel an der DK

Bildquelle:

Bildquelle:Schliffbild

Unsere Analytikabteilung kann Ihnen bei der Ursachensuche behilflich sein.

zur Schadensanalytik bei TechnoLab