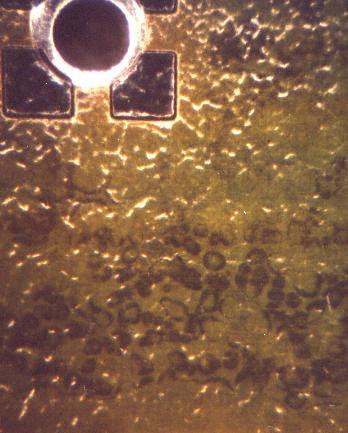

Ungleichmäßige Oberfläche

Beschreibung:

Oberfläche ungleichmäßig (rau, Orangenhauteffekt) durch partielles Ablösen der Abdeckmaske von der Leiterplatte. Dieser Effekt tritt vermehrt an Bereichen auf, unter denen verzinnte Leiterbahnen und Kupferbereiche liegen. Durch das Abheben der Lackschicht entstehen oft Risse im Lack, die zulassen, dass Feuchtigkeit auf die Leiterbereiche wirken kann. Die Isolationsfähigkeit wird durch entstehende Korrosionen vermindert.

Ursachen/Abhilfe:

- Abdeckmaske ungeeignet

- Verunreinigung von Flächen auf der Leiterplatte

- Wärmebelastung des Lackes mangelhaft

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

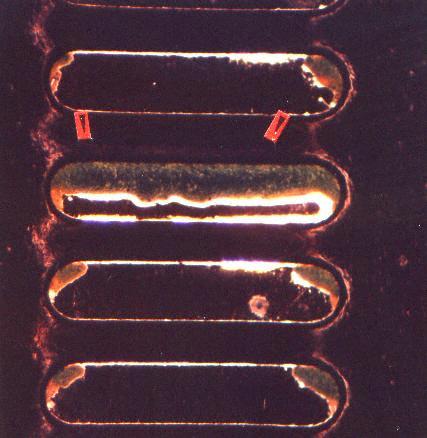

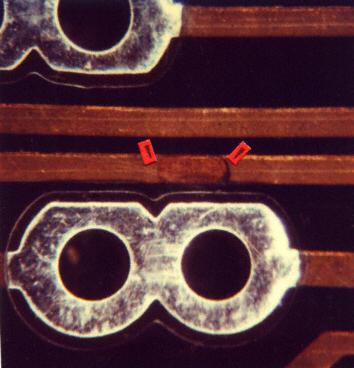

Abdecklack versetzt

Beschreibung:

Versatz des Abdecklackes gegenüber seiner Idealposition. Dieser am häufigsten vorkommende Fehler hat sehr großen Einfluss auf die spätere Lötqualität, da (wie im Bild gezeigt) die benetzbaren Flächen entscheidend verkleinert bzw. völlig verdeckt werden können. Nicht tolerierbarer Fehler.

Ursachen/Abhilfe:

- Fehler im Beschichtungsprozess des Lackes

- Strippen des Lackes mangelhaft

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Beschreibung:

Versatz des Abdecklackes gegenüber seiner Idealposition.

Ursachen/Abhilfe:

- Fehler im Beschichtungsprozess des Lackes

- Strippen des Lackes mangelhaft

- Fehler layoutbedingt (Belichtung)

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

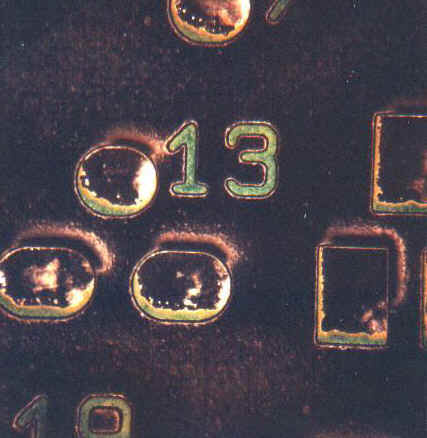

Einschlüsse

Beschreibung:

Einschluss nicht definierter Partikel unter dem Lack. Dieser herstellseitige Fertigungsfehler kann zu Kurzschlüssen führen (elektrisch leitende Einschlüsse). Diese Leiterplatten dürfen nicht verwendet werden.

Ursachen/Abhilfe:

- Fertigungsfehler des Herstellers

- Verunreinigungen des unbeschichteten Basismaterials

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Fehlstellen

Beschreibung:

Partielle Fehlstellen im Abdecklack, unregelmäßige Schichtdicke des Abdecklackes. Dieser Fehler ist nur bei Gießverfahren zu beobachten. Durch die ungleichmäßige Verteilung des Lackes auf der Leiterplatte kam es auch zu Fehlstellen (völliges Fehlen des Lackes). Durch nicht abgedeckte Leiterzüge kann es zu Korrosionen kommen, die das elektrische Verhalten der Baugruppe beeinflussen können.

Ursachen/Abhilfe:

- Lackprozess mangelhaft

- verwendeter Abdecklack nicht geeignet

- Oberfläche des Basismaterials nicht eben, schlechte Ausbreitung des Lackes

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Beschreibung:

Fehlstelle des Lackes direkt auf einer Leiterbahn. Im Lötprozess besteht die Gefahr der Brückenbildung zwischen dem Lötauge und der benetzbaren Leiterbahnfläche. Diese Erscheinung beruht zumeist auf Verunreinigungen der darunter liegenden Leiterplattenbereiche. Eine Nacharbeit ist erforderlich.

Ursachen/Abhilfe:

- Verunreinigungen (Fette) der PCB

- Fehler im Lackprozess, die partiell zu Fehlstellen führen

- mechanische Einwirkungen auf den Lack (Abplatzen des Lackes)

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

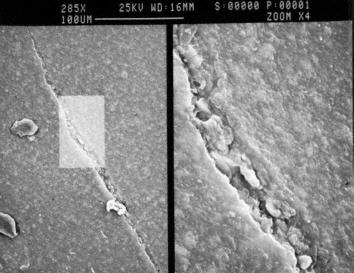

Risse

Beschreibung:

Risse (Mikrorisse) in der Oberfläche der Lötstoppmaske. Durch Fehler bei der Verarbeitung der Abdeckmaske (Spannungen, Verwölbung des Basismaterials) entstehen Risse in der Lackfläche. Hauptproblem ist das spätere Eindringen von Feuchtigkeit mit Folge von Korrosionen auf den Leiterflächen. Insbesondere bei stromdurchflossenen Leitern sind Korrosionen besonders problematisch, weil durch Elektromigrationen die Isolationsfestigkeit stark negativ beeinflusst wird.

Ursachen/Abhilfe:

- Lötstoppabdeckung mangelhaft

- mechanische Belastungen führen zu Rissen im Lack

- Fehler bei der Verarbeitung des Lackes

Bildquelle:

Bildquelle:REM

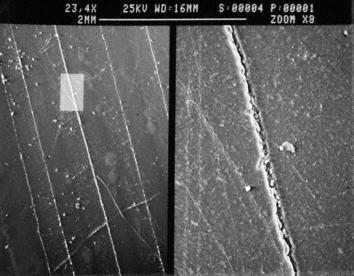

Beschreibung:

Gleicher Zusammenhang wie oben, jedoch wurden hier die Risse mechanisch, z.B. durch Transporteinflüsse, induziert.

Ursachen/Abhilfe:

- unsachgemäßer Umgang mit der Leiterplatte / Baugruppe

- Abdecklack wenig resistent gegen mechanische Belastungen

Bildquelle:

Bildquelle:REM

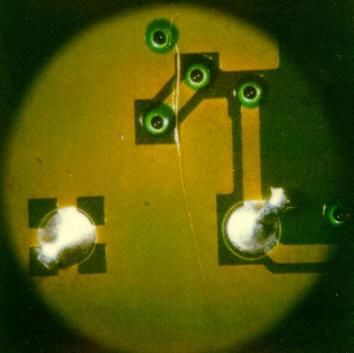

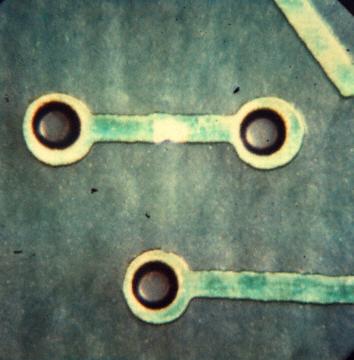

Ablösungen, Faltenbildung

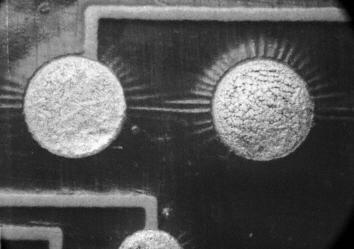

Beschreibung:

Ablösungen, Faltenbildung um zwei mit Lot gefüllte Durchkontaktierungen. Die thermische Belastung im Lötprozess, gepaart mit einem schlechten Layoutdesign (der Lack befindet sich zu nahe an der Durchkontaktierung), führte zu den gezeigten Abhebungen des Lackes.

Ursachen/Abhilfe:

- thermische Eigenschaften des Lackes mangelhaft

- Lötprozessparameter (Temperatur) schlecht angepasst

- Layoutfehler für den Beschichtungsprozess des Lackes

Bildquelle:

Bildquelle:visuelle, optische Inspektion, Übersichtsphoto

Unsere Analytikabteilung kann Ihnen bei der Ursachensuche behilflich sein.

zur Schadensanalytik bei TechnoLab